Cimento

Classificação conforme ABNT NBR15965-2 – 0M. 20. 10. 05. 03. Cimentos – 0M. 20. 10. 05. 03. 01. Cimento comum – 0M. 20. 10. 05. 03. 01. 01 Cimento Portland comum CP-I – 0M. 20. 10. 05. 03. 01. 02 Cimento Portland comum CP-I-S – 0M. 20. 10. 05. 03. 03. Cimento composto CP-II – 0M. 20. 10. 05. 03. 03. 01 Cimento escória CP-II-E – 0M. 20. 10. 05. 03. 03. 02 Cimento Filler CP-II-F – 0M. 20. 10. 05. 03. 03. 03 Cimento pozolânico CP-II-Z – 0M. 20. 10. 05. 03. 05. Cimento alto forno CP-III – 0M. 20. 10. 05. 03. 07. Cimento pozolânico CP-IV – 0M. 20. 10. 05. 03. 09. Cimento de alta resistência inicial CP-V-ARI – 0M. 20. 10. 05. 03. 11. Cimento branco CP-B

Ciclo de Vida

Ciclo de vida é o conjunto de todas as etapas necessárias para que um produto cumpra sua função na cadeia de produtividade. Sua análise permite a quantificação das emissões ambientais e o impacto ambiental de um produto, sistema, ou processo.

Objetivos

Selecionar um material da construção civil para analisar seu processo produtivo, suas principais características e propriedades, suas classificações ou subdivisões, relações com a construção civil e a arquitetura, bem como a Avaliação do Ciclo de Vida, coletando informações sobre as entradas e saídas deste ciclo e os impactos ocasionados.

Conceito

O cimento é um aglomerante ativo e hidráulico. Em contato com a água, promove a união dos grãos de agregados. É composto basicamente por cálcario e argila. Matéria-prima do Cimento:

A combinação de cimento, água e pedra resulta no concreto, segundo material mais consumido pela humanidade, superado apenas pela água.

Histórico

A palavra cimento origina-se do latim “Caementum”, que significava pedra natural de rochedos e não esquadrejada. Gregos e romanos usavam solos vulcânicos que endureciam depois de misturados com a água. Tanto o Coliseu quanto o Panteon foram construídos com esses solos retirados da ilha grega de Santorini e da cidade italiana de Pozzuoli. Em 1756, John Smeaton utilizou argamassa calcinada de alta resistência na construção de um farol. Mais tarde, o francês Vicat, considerado o inventor do cimento artificial, obteve um resultado semelhante ao de Smeaton após misturar e queimar cálcario e argila.

Cimento Portland

Em 1824, o inglês Joseph Aspdin patenteou o cimento Portland após experimentos que tornaram o material tão resistente quantos as pedras utilizadas nas construções da época. O cimento Portland é constituído, principalmente, por clínquer que passa por um processo de moagem o qual influenciará algumas características do cimento, como a hidratação, a resistência inicial e a resistência final. Gesso, calcári, pozolana (resultado da combustão do carvão mineral) e escória de alto forno (subproduto da produção de ferro em alto forno), também são adicionados à mistura para formação do cimento Portland. Cada tipo de cimento tem as quantidades dos produtos de adição e clínquer, determinados pela ABNT. Hoje existem onze tipos de Cimento Portland:

CP I – Cimento portland comum

CP I-S – Cimento portland comum com adição

CP II-E – Cimento portland composto com escória

CP II-Z – Cimento portland composto com pozolana

CP II-F – Cimento portland composto com fíler

CP III – Cimento portland de alto-forno

CP IV – Cimento portland Pozolânico

CP V-ARI – Cimento portland de alta resistência inicial

RS – Cimento Portland Resistente a Sulfatos

BC – Cimento Portland de Baixo Calor de Hidratação

CPB – Cimento Portland Branco

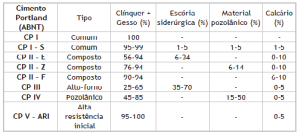

Composições dos Cimentos Portland:

Aplicações

As dosagens adequadas para cada tipo de cimento permite a a adaptação das características e propriedades, bem como de sua influência sobre as argamassas e os concretos para propiciar às mais diversas aplicações.

CIMENTO PORTLAND COMUM CP I E CP I-S (NBR 5732)

Um tipo de cimento portland sem quaisquer adições além do gesso (utilizado como retardador da pega) é muito adequado para o uso em construções de concreto em geral quando não há exposição a sulfatos do solo ou de águas subterrâneas. O Cimento Portland comum é usado em serviços de construção em geral, quando não são exigidas propriedades especiais do cimento. Também é oferecido ao mercado o Cimento Portland Comum com Adições CP I-S, com 5% de material pozolânico em massa, recomendado para construções em geral, com as mesmas características (NBR 5732- ABCP).

CIMENTO PORTLAND CP II (NBR 11578)

Gera calor numa velocidade menor do que o Cimento Portland Comum. Indicado em lançamentos maciços de concreto, em que o grande volume da concretagem e a superfìcie pequena reduzem a capacidade de resfriamento da massa. Este cimento também apresenta melhor resistência ao ataque dos sulfatos contidos no solo. Recomendado para obras correntes de engenharia civil sob a forma de argamassa, concreto simples, armado e protendido, elementos pré-moldados e artefatos de cimento. Existem três tipos: Cimento Portland CP II-Z, Composto CP II-E, Composto CP II-F.

CIMENTO PORTLAND COMPOSTO CP II-Z (NBR 11578)

Esse tipo de cimento possui adição de material pozolânico que garante menor permeabilidade ao material e pode ser empregado em obras civis em geral, subterrâneas, marítimas e industriais. Além disso, pode ser utilizado na produção de argamassas, de concreto simples, armado e protendido. O concreto feito a partir desse tipo de cimento é mais impermeável e possui alta durabilidade.

CIMENTO PORTLAND COMPOSTO CP II-E (NBR 11578)

Cimento composto com adição de escória granulada de alto-forno, variando de 6% a 34% na massa total. Combina baixo calor de hidratação com aumento de resistência do cimento comum. Recomendado para estruturas de desprendimento de calor moderadamente lento ou que possam ser atacadas por sulfatos.

CIMENTO PORTLAND COMPOSTO CP II-F (NBR 11578)

Composto de 90% a 94% de clínquer e gesso com adição de 6% a 10% na massa total de material carbonático – fíler. É recomendado para aplicações gerais, como no preparo de argamassas de assentamento, revestimento, argamassa armada, concreto simples, armado, protendido. No entanto, não é indicado para aplicações em meior muito agressivos.

CIMENTO PORTLAND DE ALTO-FORNO CP III (NBR 5735)

Apresenta maior impermeabilidade e durabilidade, baixo calor de hidratação, alta resistência à expansão devido à reação álcali-agregado e resistente à sulfatos. Possui adição de escória variando de 35% a 70% na massa total. Vantajoso em obras de concreto-massa, como barragens, peças de grandes dimensões fundações de máquinas, pilares; obras em ambientes agressivos, tubos e canaletas para condução de líquidos agressivos e concretos com agregados reativos. Além disso, também é usado para aplicação geral.

CIMENTO PORTLAND POZOLÂNICO CP IV (NBR 5736)

Cimento com adição de pozolana variando entre 15% e 50% da massa total. A polozana proporciona ao cimento alta durabilidade e impermeabilidade. Esse tipo de concreto apresenta resistência à compressão superior a do concreto feito com cimento Portland Comum à longo prazo. Apresenta características particulares que favorecem sua aplicação em casos de grande volume de concreto devido ao baixo calor de hidratação. É especialmente indicado em obras expostas à ação de água corrente e ambientes agressivos.

CIMENTO PORTLAND CP V – ARI (NBR 5733)

Cimento de alta resistência inicial. Resiste à compressão de 26 MPa a 1 dia de idade e de 53 MPa aos 28 dias. Diferencia-se apenas pelo processo de dosagem e produção do clínquer. Utilizado para concreto e argamassa que necessitem de resistência inicial elevada e desoforma rápida.

CIMENTO PORTLAND CP – RS (NBR 5737)

Os cimentos portland resistentes aos meios agressivos sulfatados, como o meio presente nas redes de esgotos industriais ou na água do mar. Recomendado para concreto de auto desempenho, projetado, armado e protendido, recuperação estrutural e industrial, pré-moldados, pisos industriais, obras subterrâneas e marítimas além de meios agressivos como ETAs e ETEs.

Os cinco tipos básicos de cimento ( CP I, CP II, CP III, CP IV e CP V-ARI) podem ser resistêntes ao sulfato, desde que obedeçam pelo menos uma das condições abaixo:

• Teor de aluminato tricálcico (C3 A) do clínquer e teor de adições carbonáticas de, no máximo, 8% e 5% em massa, respectivamente;

• cimentos do tipo alto-forno que contiverem entre 60% e 70% de escória granulada de alto-forno, em massa;

• cimentos do tipo pozolânico que contiverem entre 25% e 40% de material pozolânico, em massa;

• cimentos que tiverem antecedentes de resultados de ensaios de longa duração ou de obras que comprovem resistência aos sulfatos.

CIMENTO PORTLAND DE BAIXO CALOR DE HIDRATAÇÃO – BC (NBR 13116)

Diferencia-se pela coloração e pode ser classificado em dois subtipos: estrutural e não estrutural. O primeiro é aplicado em concretos brancos para fins arquitetônicos, com classes de resistência de 15, 32 e 40, similares as classes dos demais tipos de cimento. Já o tipo não estrutural não possui indicações de classes e é aplicado, por exemplo, em rejuntamento de azulejos e em aplicações não estruturais. Tipo de cimeno com taxas lentas de evolução de calor que evita o aparecimento de fissuras de origem térmica que podem ocorrer devido ao aumento da temperatura no interior de grandes estruturas de concreto.

CIMENTO PORTLAND BRANCO – CPB (NBR 12989)

Existem dois tipos de cimento portland branco (CPB): Estrutural e não-estrutural. O primeiro é aplicado em concretos brancos com fins arquitetônicos. Possui classes de resistência de 25, 32 e 40 – similares às classes dos demais cimentos. Já o tipo não-estrutural, não possui indicações de classe e é aplicado, por exemplo em rejuntamento de azulejos e outras aplicações não-estruturais. A cor branca é obtida a partir de matérias primas com baixos teores de óxidos de ferro e manganês e por condições especiais durante o processo de fabricação.

Museu Iberê Camargo. Porto Alegre – RS Fonte: http://www.mapadaobra.com.br/

Propriedades

Estabilidade: Resistência à expansão volumétrica após endurecido. Afetada por presença da cal, óxido e sulfato de cálcio livres.

Reação Álcalis-Agregados: Resistência do cimento. Afetada pelo teoro de Na2O e K2O.

Densidade: 3,15

Finura: Menor que 75µm.

Resitência Mecânica: Para C-32 exige resistência mínima de 10MPa aos 3 dias; 20MPa aos 7 dias; 32MPa aos 28 dias.

Capilaridade: Depende da relação água-cimento.

Poros capilares: mínimo 1,3 nµ e máximo 100nµ. Poros de gel: 2nµ.

Exigências Físicas e Mecânicas

Exigências Químicas

Agressividade do Meio Ambiente

A classificação da agressividade do meio ambiente às estruturas de concreto armado e protendido pode ser avaliada,segundo as condições de exposição da estrutura ou de suas partes, conforme ABNT NBR 6118:2007 e ABNT NBR 12655:2006.

MEIO AMBIENTE

Água doce: II

Água Salina: IV

Ácidos Fortes: IV

Ácidos Fracos: III

Bases Fortes: I

Bases Fracas: I

Radiação UV: I

Resistência ao Desgaste: II

Propriedades Físico-químicas

Produtos derivados de cimento são frágeis, possuem alta resistência à compressão e baixa resistência à tração. Por este motivo são adicionadas armaduras em concretos e argamassas quando existe necessidade de fins estruturais.

pH em Solução Aquosa: 12 ≤ pH ≤ 14

Ponto de Ebulição: Não Aplicável

Ponto de Fusão: Não Aplicável

Massa Específica Absoluta: 2,8 ≤ γr ≤ 3,2 g/cm³ a 20°C

Limite Elástico: Frágil

Tensão de Compressão: Alta

Tensão de Ruptura por Tração: Baixa

Pressão de vapor (mm Hg): Não Aplicável

Solubilidade em água: até 1,5g/l a 20°C

Densidade relativa do vapor a 20°C: Não Aplicável

Massa Específica Aparente: 0,9 a 1,2 g/cm³ a 20°C

Temperatura de auto-ignição: Não Aplicável

Limite de explosividade, % vol no ar: Nenhum

Taxa de Evaporação: Não Aplicável

Propriedades Térmicas

Ciclo de Vida

O Ciclo de vida do Cimento, como todos os matérias na construção civil, pode ser dividido em 4 fases principais :

1. Extração da matéria-prima e transformação em cimento;

2. Uso do material para diversos fins construtivos;

3. Manutenção;

4. Descarte do produto.

Fluxograma Ciclo de Vida

Processo de Fabricação

As etapas de mineração e produção do cimento, pode ser dividido em 12 fases principais:

1. Extração do calcário e argila.

2. Britagem.

3. Pré-homogeneização.

4. Dosagem

5. Moagem da farinha crua.

6. Homogeneização

7. Fornos

8. Resfriamento

9. Adições

10. Moagem do cimento

11. Armazenamento

12. Expedição

Processo de Fabricação

1. Extração do calcário e argila, exploração de pedreiras quando se trata de rochas e xistos; por escavação, técnica usual de movimentação de terras;

2. Britagem; propósito de reduzir o material à condição de grãos de tamanho conveniente.

3. Pré-homogeneização; materiais argilosos e calcários são proporcionados e conduzidos aos moinhos e silos, onde se reduzem a grãos de pequeno tamanho em mistura homogênea

4. Dosagem.

5. Moagem da farinha crua, procede-se à afinação da composição química e da moagem com a finura adequada à cozedura;

6. Homogeneização, a homogeneização da farinha que alimenta o forno é um fator determinante da qualidade do produto à saída do forno;

7. Forno, constituído por um tubo girando lentamente em torno de seu eixo, levemente inclinado, onde se processa a queima de combustível e recebendo pela sua boca superior o cru;

8. Resfriamento;

9. Adições, coloca-se material inerte e outras adições;

10. Moagem do cimento, a moagem do clinker é realizada em moinhos de bola conjugados com separadores a ar;

11. Armazenamento, em silos ou ensacados;

12. Expedição, em sacos de cimento para distribuidores ou a granel para concreteiras.

Uso na Construção Civil

O cimento é aplicado em uma infinidade de produtos da construção civil, divididos em três elementos principais: argamassa, concreto e artefatos de cimento (pré-fabricado).

Argamassa é a mistura homogênea de agregados miúdos, aglomerantes inorgânicos e água, com propriedades de aderência e endurecimento.

Exemplos:

Argamassa de assentamento

e rejuntamento.

Fonte: prontomix.blogspot.com

Concreto é o composto por uma mistura de cimento, agregado miúdo, agregado graúdo e água, com propriedades de aderência e endurecimento.

Exemplos:

Concreto Magro,

Concreto armado e

Concreto protendido.

Fonte: equipedeobra.pini.com.br

Artefatos de cimento, elementos de argamassa, concreto ou compósitos pré-fabricados.

Exemplos:

Blocos, tubulações,

Peças hidro-sanitárias,

Estruturas e

vedações pré-fabricadas.

Fonte: www.sebraemercados.com.br

Vida Útil e Manutenção

Vida útil de projeto como correspondente ao período de tempo em anos entre a data da estrutura concretada e a data da despassivação da armadura:

Estruturas correntes: mínimo 50 anos;

Estruturas de caráter especial: 120 anos;

Obras de caráter provisório: recomendável 1 ano.

Como pode ser observado, há uma interdependência entre os fatores que influenciam na durabilidade do concreto:

1. Processo de projeto, à produção e ao uso da estrutura;

2. Características do concreto;

3. Agressividade do ambiente.

Mecanismos preponderantes de deterioração relativos ao concreto:

• Lixiviação (águas puras e ácidas); expansão (sulfatos, magnésio); expansão (reação álcali-agregado); reações deletérias (superficiais tipo eflorescências).

Mecanismos preponderantes de deterioração relativos à armadura:

• Corrosão devida à carbonatação; corrosão por teor de íon cloro (cloreto).

Mecanismos de deterioração da estrutura propriamente dita:

• Ações mecânicas, movimentações de origem térmica, impactos, ações cíclicas (fadiga), deformação lenta (fluência), relaxação.

Há um esforço em se tentar especificar valores numéricos para a vida útil das estruturas. Tal tarefa é bastante complexa em função da quantidade e variabilidade dos parâmetros intervenientes. Contudo, alguns organismos internacionais apresentam valores de referência para a vida útil e manutenção.

Descarte

Saco de Papelão

Queimados ou lixo domiciliar, classificado como disposição inadequada.

Impacto Ambiental: Solo e lençóis freáticos, por cinzas e restos de cimento presos ao saco.

Alternativa: Papel Kraft de fibras longas, apropriados para a reciclagem.

Argamassa

Descarte de entulho.

Impacto Ambiental: Ocupação de áreas de entulho.

Alternativa: moagem e mistura de argamassa, para alvenaria, revestimentos e enchimento de pisos. Proporciona economia 40% da areia, 80% da cal e 97% de descarte de entulho.

Concreto

Descarte de entulho.

Impacto Ambiental: degradação do solo e a contaminação dos cursos d’água.

Ocupação de áreas de entulho.

Alternativa: reutilizar produzindo blocos de baia e pisos.

Concreto usinado

Sobras no balão dos caminhões betoneiras tubulação e bombas de concreto na limpeza dos caminhões e nas instalações das Centrais Dosadoras.

Impacto Ambiental: degradação do solo e a contaminação dos cursos d’água.

Alternativa: adicionar estabilizador de hidratação, permitindo que o concreto se mantenha estabilizado no estado fresco por algumas horas ou dias, para ser reutilizado.

Fluxograma Mineração e Produção

Fluxograma Uso/Manutenção/Descarte

Mercado do Cimento no Brasil

O mercado cimenteiro no Brasil é composto por 15 grupos cimenteiros, nacionais e estrangeiros, 85 fábricas distribuídas com capacidade 78 milhões de toneladas/ano.

Segundo o relatório anual 2012-2013 do SINDICATO NACIONAL DA INDÚSTRIA DO CIMENTO o Brasil conta com 85 fábricas distribuídas em todas as regiões do país.

Empresas com mais fábricas:

Votorantim – 27 unidades’

Intercement – 13 unidades

Lafarge – 8 unidades

João Santos – 7 unidades

As indústria está distribuídas da seguinte forma:

Região Norte – 7 cimenteiras

Região Nordeste – 21 cimenteiras

Região Centro-Oeste –9 cimenteiras

Região Sudeste – 38 cimenteiras

Região Sul – 10 cimenteiras

Reuso

O coprocessamento é considerada alternativa para também gerar energia e diminuir uso de coque e carvão, e também solução para destinação final desses resíduos cimentícios.

Trata-se de uma tecnologia que consiste na utilização de resíduos industriais e pneus inservíveis como substitutos de combustível e/ou matérias-primas não-renováveis usadas na fabricação do cimento – tais como calcário, argila e minério de ferro – em fábricas de cimento devidamente licenciadas para este fim. Ao mesmo tempo, é uma forma de destinação final de resíduos, eliminando diversos passivos ambientais.

Foi regulamentado em 1998 nos estados brasileiros do Sul e do Sudeste e em 1999 em nível nacional pela Resolução 264/99 do Conselho Nacional de Meio Ambiente – CONAMA. Na Comunidade Européia e nos Estados Unidos trata-se de uma atividade regulamentada e muito difundida desde a década de 70.

Informações Gerais

No período de 1991 a 2011 foram coprocessados oito milhões de toneladas de resíduos.

No Brasil, no ano passado, 220 mil toneladas de pneus usados foram coprocessados em fornos de cimento, o equivalente a 45 milhões de unidades.

A indústria de cimento brasileira tenha capacidade para coprocessar 2,5 milhões de toneladas de resíduos por ano.

O coprocessamento está contemplado na Política Nacional de Resíduos Sólidos – Lei nº 12305/2011 – como alternativa adequada de gestão de resíduos. A lei determina que os resíduos não são rejeitos até que se esgotem as possibilidades de reaproveitamento.

O coprocessamento representa hoje uma importante ferramenta de gestão de passivos ambientais, além de propiciar a substituição de combustíveis fósseis por alternativos.

Impacto Ambiental

Emissões

Produção de cimento no Brasil produz 1,4% de toda emissão de CO2 do país utilizando o coque de petróleo como principal combustível.

Fonte: www.sebraemercados.com.br

No caso particular da indústria do cimento brasileira, o processo de produção e de medidas adotadas pelo setor posicionaram-no entre os mais eficazes no controle de suas emissões, apresentando os menores níveis de CO2 por tonelada de cimento produzida, conforme gráfico abaixo.

Consumo Energético

A produção de cimento consome muito combustível. Para produzir uma tonelada de cimento, é necessário o equivalente a 60 a 130 kg de combustível e 110 kWh de energia elétrica. Geralmente utiliza-se uma combinação de diversos produtos como óleo, coque de petróleo e resíduos industriais.

O uso de combusíveis alternativos ainda é muito baixo. As altas temperaturas e a permanência dos gases para tem potenciaol para o uso de pneus picados que possuem substâncias tóxicas como dioxinas e furanos em queimas.

Resíduos Sólidos

O setor de construção civil é um gerador de resíduos sólidos de grande intensidade. é fundamental associar de dados pertinentes ao desperdício com o prejuízo ambiental associado ao aspecto econômico.

Vargas et al (1997) apresenta outros dados alarmantes: o tempo de perda da mão-de-obra dos serventes pode atingir 50% do tempo total, 100% da argamassa e perdida; e, 30% dos tijolos e elementos de vedação se transformam em entulho.

A indústria brasileira de cimento, por meio do coprocessamento, destruiu 900 mil toneladas de resíduos em 2010. Desse total, 77% foram aproveitados como combustível alternativo e 23% como substituto de matéria-prima do cimento.

Nota-se que a indústria do cimento tem avançado na redução do impacto sócio-ambiental, enquanto a construção civil contribui para geração de resíduo sem alternativas para a reutilização deste entulho.

Considerações Finais

A indústria cimenteira opera em 150 países gerando 850.000 empregos diretos em todo o mundo. As receitas anuais a nível mundial estão estimadas em 97 mil milhões de dólares americanos.

A extração da matéria-prima e transformação em cimento, são as etapas que geram maior impacto ambiental devido ao consumo de energia – 60 a 130 kg de combustível e 110 kWh de energia elétrica por tonelada de cimento, devido a emissões e impacto de vizinhança.

Os subprodutos são argamassa, concreto e artefatos. Sendo o produto mais empregados na construção civil, numa proporção de 6 para 1 em relação ao aço aço na construção civil, é de suma importância para a economia. Faz parte de em mercado que representa 8% dos empregos em regiões metropolitanas.

A manutenção do material depende da agressividade do meio ambiente e da composição do cimento. No entanto, preservados de agentes de deterioração do cimento, alguns subprodutos pode chegar a uma vida útil superior a 50 anos.

O descarte do subproduto do cimento é significativo para a geração de entulho na construção civil que representa 90% do resíduo sólido produzido. A argamassa é o resíduo em maior quantidade, 63% do entulho.

Referências

ABCP.Sistemas construtivos à base de cimento. Uma contribuição efetiva para a sustentabilidade da construção civil. ASSOCIAÇÃO BRASILEIRA DE CIMENTO PORTLAND, Jaguaré.

Apostila de aula Prof. Luiz Prudêncio – UFSC. 2007.

AYLARD, Richard; HAWSON, Louise; SPRIGG, Graham. Iniciativa para a Sustentabilidade do Cimento. Copyright World Business Council for Sustainable Development, Julho de 2002 ISBN: 2-940240-43-4 Inglaterra, 2002.

CSI (2005): WBCSD Cement Sustainability Initiative. The Cement CO2 Protocol: CO2 Accounting and Reporting Standard for the Cement Industry; June 2005.

CSI. The Company Charter of the Cement Sustainability Initiative, October 2012.

CSI (2005): WBCSD Cement Sustainability Initiative. The Cement CO2 Protocol: CO2 Accounting and Reporting Standard for the Cement Industry, 2005.

MEDEIROS, Marcelo Henrique F.; ANDRADE, Jairo José de Oliveira; Helene, Paulo. Durabilidade e Vida Útil das Estruturas de Concreto. Concreto: Ciência e Tecnologia.Editor Geraldo Cechella Isaia, 2011.

MEHTA, Povindar Kumar. Concreto: estrutura, propriedade e materiais. São Paulo, PINI, 1994.

Nigri et al. CIMENTO TIPO PORTLAND: UMA APLICAÇÃO DA ANÁLISE DO CICLO DE VIDA SIMPLIFICADA . XXIX Encontro Nacional de Engenharia de Produção. A Engenharia de Produção e o Desenvolvimento Sustentável: Integrando Tecnologia e Gestão , Salvador, Brasil, 2009.

SILVA, José Otávio da. PROJETO ESTAL PROJETO DE ASSISTÊNCIA TÉCNICA AO SETOR DE ENERGIA. BANCO MUNDIAL

BANCO INTERNACIONAL PARA A RECONSTRUÇÃO E DESENVOLVIMENTO – BIRD, 2009.

SNIC. Relatório Anual 2012-2013. SINDICATO NACIONAL DA INDÚSTRIA DO CIMENTO, 2012.

SOBRINHO et al. Cimento. Sumário Mineral 2012. DNPM, Pernambuco, 2012.

Tosta et al. GESTÃO DA ENERGIA NA PRODUÇÃO DE CIMENTO PORTLAND COM USO DE MINERALIZADORES E COMBUSTÍVEIS ALTERNATIVOS. XXVII Encontro Nacional de Engenharia de Produção, Foz do Iguaçu, Brasil, 2007.

VASCONVELOS, Augusto Carlos de. O concreto no Brasil: recordes – realizações – história. 2ª ed. São Paulo, PINI, 1992.

VASCONVELOS, Augusto Carlos de. O concreto no Brasil: professores, cientístas, técnicos. 2ª ed. São Paulo, PINI, 1992.

WBCSD. The Cement Sustainability Initiative. 10 years of progress – moving on to the next decade. Atar Roto Presse AS. Switzerland. 2012. Tosta et al. GESTÃO DA ENERGIA NA PRODUÇÃO DE CIMENTO PORTLAND COM USO DE MINERALIZADORES E COMBUSTÍVEIS ALTERNATIVOS. XXVII Encontro Nacional de Engenharia de Produção, Foz do Iguaçu, Brasil, 2007.

World Business Council for Sustainable Development Cement Sustainability Initiative “Getting the Numbers Right” (GNR) An independent database for the global cement industry, chemin de Conches, 2010.

ZARZAR JR., Zuad Carlos. Metodologia para estimar vida útil dos elementos construtivos. Dissertação – Universidade Católica de Pernambuco, 2007.